如今,要想造一辆电动车其实是变容易了,我们能看到很多跨界选手进入这个领域,其实就是门槛在快速下降。由于不需要发动机、变速箱等复杂设备,电机、电控、电池等三电系统简单而标准。

电动车正在掀起一场制造革命。它比燃油车更容易标准化,车辆的底盘中间是大型电池组,两端是电机,如果不是出于安全和审美考虑,电动车的整个前部都可以不要,原来放发动机的地方现在变成了一个储物箱。

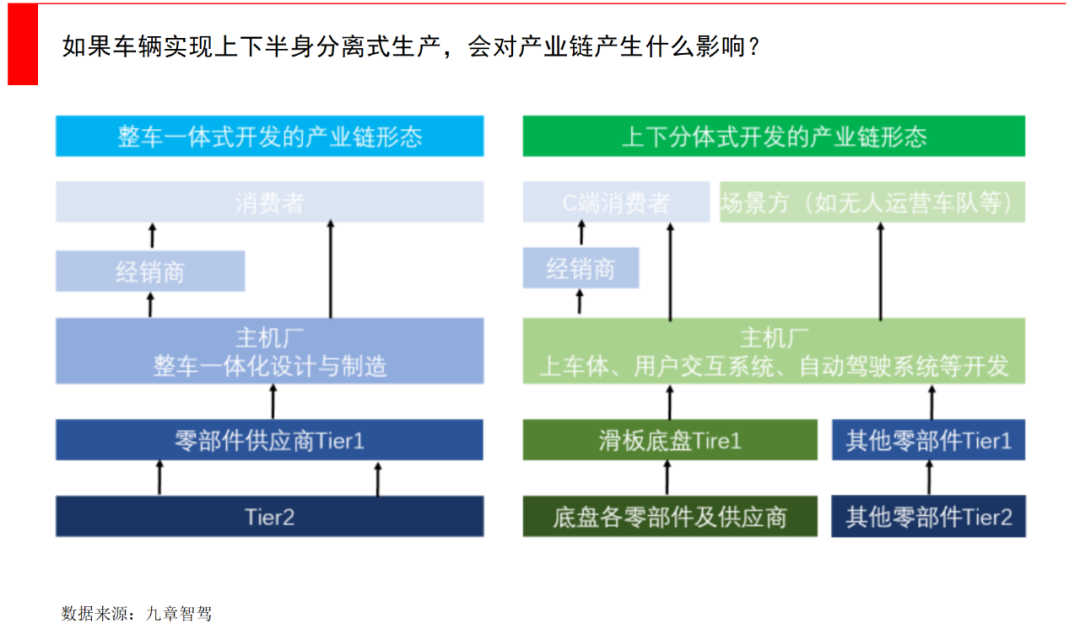

由于动力部件比燃油车少得多,整个底盘的通用型大大加强。对于车的下半身,如果能把全部电机、驱动系统和电池组,都嵌入到底盘中去,实现整个车的上下车体“分离”(专业的词是解耦),那么就可以对车的上下身独立开发,整个车的制造就会变得非常标准化、模块化。

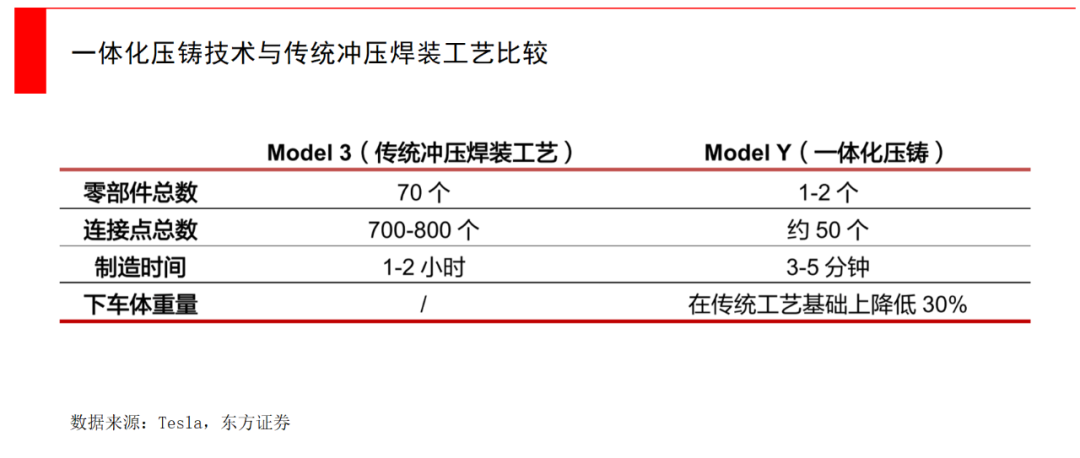

对于车的上半身,也正在掀起一体化压铸工艺革命。在特斯拉引领的“一体压铸”浪潮下,特斯拉工厂的大型压铸机可以将Model Y的铸造零件从原本70个降至2个,这一工艺不仅大大简化了生产流程,而且减少了生产时间,降低了总体成本。

未来的电动车生产,会不会像如今的智能手机一样标准化呢?手机品牌公司需要做的是设计,其他的部件都可以外购模组,像摄像头模组、指纹识别模组、处理器CPU模组等等,高度集成化。

我们看好滑板底盘的潜力与前景,也投资了国内领先的悠跑科技。现在,我们把车分成上半身和下半身,来分析电动车正带来了怎样的生产革命。以下,Enjoy:

通用汽车的Autonomy概念车,行业里较早的上下半身分离设计

1

电动车下半身:滑板底盘

之所以说电动车的生产制造,越来越像智能手机,一个核心改变就是底盘。

电动车甚至可以说是建立在一个“巨大滑板上的电子产品”,当未来的电机和电池都内嵌进滑板底盘之后,电动车可以被设计成任何想象中的样子,天马行空的座舱设计或是外观,都可以安排在这个通用的滑板底盘之上。

传统的燃油车也是建立在底盘之上,但这个底盘没有那么自成一体,发动机和转向系统等复杂部件都在上面,还有复杂的车轴、悬挂系统、冷却系统、油管等等,在底盘上蜿蜒而行。这一切加起来有接近3万个零部件,它们被拧、压、粘、焊在一起。当汽车从装配线上出来的最初时刻起,就很难再有什么改变。

电动车的底盘设计主要有两种途径,一种是沿用传统燃油车的底盘,根据需要进行部分的改制工作,开发难度小、成本低,在很大程度上沿用传统车的成熟零部件。但这种方式在开发设计中受到的限制其实较多,总布置的优化难度较大,也很难将各个电动模块集成化,只能凑合着用。

另一种就是为了电动车专门开发的纯电平台,没有以前的设计限制,电动车专有底盘的集成度更高、性能更卓越,全球可能只有为数不多的核心车企有能力去研发,代表企业有特斯拉、丰田、大众等等。

如今,还有一种新势力出现,那就是以Rivian、悠跑为代表的滑板底盘平台,它们的核心理念是将上车身和底盘的开发分离解耦。

这意味着在开发底盘的时候只要定义好接口,就可以不关心上车身如何设计,以后只要“拼接”即可,这是与纯电平台最大的差异。

Rivian发布的两款车型

去年11月刚上市的Rivian就是这方面的代表。Rivian将四个电动机、一个全轮驱动系统和三个电池组嵌入到底盘之中,实现上下车体的解耦,从而能够对它们进行独立开发。这种滑板底盘能够适配多种不同车型,加速车辆的研究开发周期,并且除了应用于自有品牌车型外,还可以对外开放。

Rivian的滑板底盘是一种非承载车身结构,使其在车身结构上有本质不同。这种车辆具有刚性车架,由车架承载整个车体,悬挂和车身都安装在车架上,使得完整的底盘可以独立行驶,不依赖车身等上装结构,整个车体上装可以进行更自由的空间规划。

Rivian目前发布的两台车型,由于已经将电池、电机、电控、转向机构全部集成于底盘,两台车共享了多达91%的零部件,仅仅是通过装配不同的上车身来设计这两款车。

因为车身完全不用迁就底盘,车的内部空间可以实现最大化利用,R1T甚至在货斗前面设计了一个左右连通的“抽屉”,可以用来放滑雪板、钓鱼竿或是当成露营厨房。

在Rivian崛起的同时,滑板底盘迅速成为了风潮,Canoo、REE等公司相继宣布开发滑板底盘,经纬非常看好滑板底盘的巨大潜力,投资了国内领先的创业公司悠跑科技。

悠跑科技创始人李鹏曾表示:“滑板底盘在技术上有一个泾渭分明判断的线,就是支不支持上下分体开发。”

未来的底盘,在悠跑的理解中,是硬件做减法,功能做加法。底盘的横向、纵向包括垂向,每一项的控制需求越来越精确,越来越智能,整个集成控制和提供的能力在变多,底盘正在逐渐变成一个标准化的产品。

激进的Canoo,设计了科幻的Lifes tyleVehicle,这台车就像移动的玻璃房,底盘之上的所有空间都是可利用的

上下车体解耦对货运来说,吸引力是致命的。

像亚马逊这样的送货巨头,对基于滑板底盘的送货车队很感兴趣,Rivian宣称获得了亚马逊定制货车的10万辆订单。对亚马逊来说,需要这些车辆维修简单,零件可互用。

设想一下,当一辆这样的车出现故障,维修需要多长时间?你只需要把车放在千斤顶上,把上车身从底盘上拉下来,有点像在换备胎,再链接在一个新的滑板底盘上即可。看上去整辆车保持不变,但动力系统将是新的,整个过程只需要几分钟。

那么,这种上下分体式车身的难点在哪?

核心底层变革在于线控底盘。传统底盘在设计上的很多限制,来源于机械转向,大部分车辆有一个核心装置——转向柱,它令司机通过转动方向盘,来带动车轮转向。

但在滑板底盘中,均采取了全线控底盘。例如线控转向,相当于完全取消了机械装置,仅通过电子控制实现转向。当司机转动方向盘时,输入的是电信号,再传递给转向装置。脱离机械控制,才能够做到上下车体解耦,以及滑板底盘的模块化和紧凑性。

所以,滑板底盘的另一大优势,在于软硬件结合。李鹏曾总结了悠跑UP超级底盘的四大技术:全线控底盘、可插拔环网电子电器架构、CTC电池系统和高集成热管理系统。在硬件标准化的基础上,UP超级底盘做了一些硬件接口标准化的设计,也让软件部分成为了一个平台,令软硬件也解耦,可以分别开发。

而算力可拓展,就如同给电脑外接内存条一样,可以随时拓展算力,为未来L4及以上自动驾驶预留足够的算力空间,因为未来智能电动车的“基本盘”可能是——续航1000公里以上,算力1000 TOPS以上。

基于同一款滑板底盘,可以链接不同的上车身。图片来源:悠跑科技

李鹏认为,现有造车模式的痛点是,整车一体式开发,带来了周期长、投入大、迭代慢的问题,而这与日益个性化的用户需求产生巨大撕裂。悠跑提出的解决方案就是,从底盘标准化出发,打开上车体更多个性化的想象空间。

全线控的滑板底盘,释放了车内空间,提供给车辆设计师一个非常自由的舞台,用极致标准化,成就极致个性化,也极大地降低了造车门槛。

未来电动车的生产制造,很可能像智能手机一样标准化和模块化。中国科学院院士欧阳明高曾提出:未来电动车整车技术趋势,大家关心两件事,一是千公里续航,二是滑板底盘。滑板底盘无疑会给电动车的设计制造带来一场革命。

2

电动车上半身:一体化铸造

早在2020年特斯拉电池日上,马斯克就介绍了Model Y车型的后车身结构件,将采用新型的一体压铸工艺。这项技术相比于冲压-焊接的传统工艺,让铸造零件从原本70个降至2个,大大简化了生产流程,而且减少了生产时间,令成本降低40%。

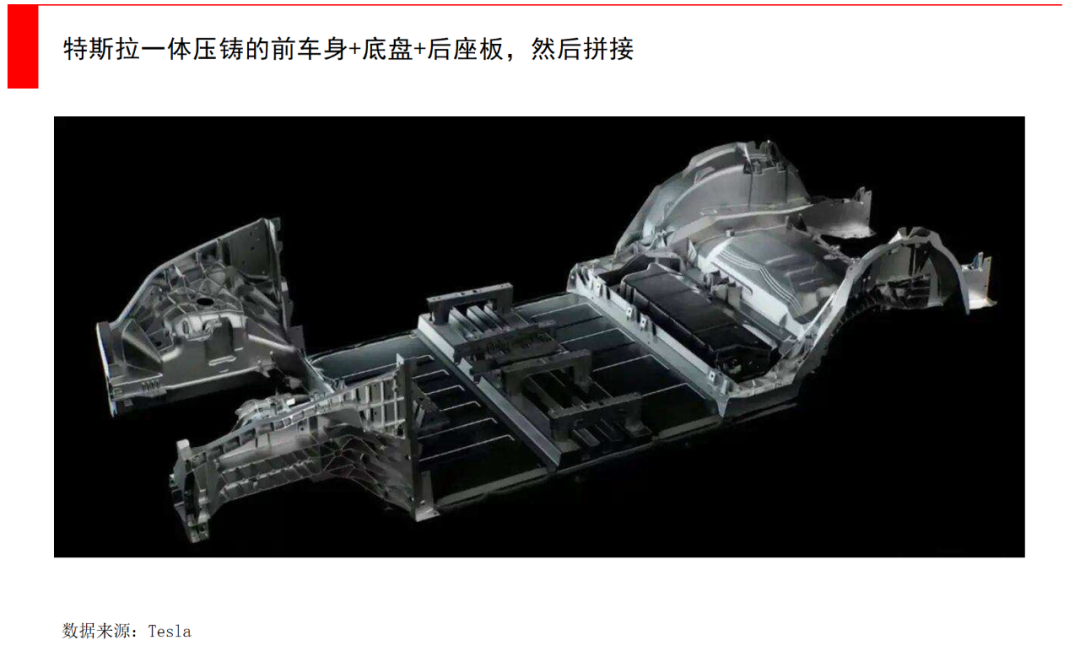

从特斯拉车身一体化的发展可以看出,特斯拉的目标是像搭积木一样,把一体化压铸出来的几块车身结构件,直接拼装。现在还没有整车级别的一体化压铸,特斯拉是把车身的后半段进行了一体化压铸。

2020年电池日上马斯克展示的Model Y构件

特斯拉在第一阶段,是Model S和Model X阶段,采用了全铝车身,但仍然按照传统的冲压-焊接工艺路线进行整车开发。

到了第二阶段,特斯拉在生产Model Y时,首次使用了6000吨的一体化压铸机。这令Model Y的零件数量比Model 3减少了79个,焊点大约由700-800个减少到50个,将下车体总成重量降低了30%,制造成本下降 40%,制造时间由传统工艺的1-2小时缩减至3-5分钟。

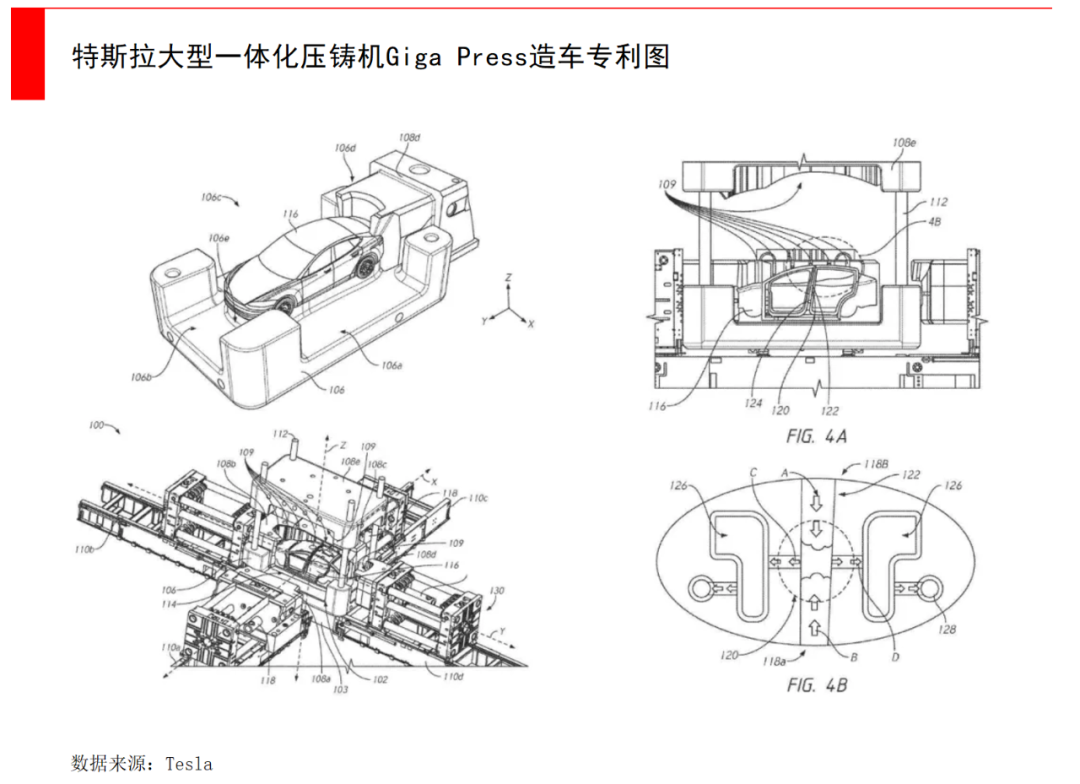

在特斯拉全球四大超级工厂中,都部署了6000 吨以上的压铸机,其中弗里蒙特工厂布局了2台、上海工厂布局了3台、柏林工厂将布局8台、奥斯汀工厂将布局4台。

2020年年底,特斯拉上海超级工厂压铸车间,3台(套)合模力6000T的巨型压铸机(岛)成功投产,主要生产Model Y车型后底板一体成型汽车零部件

2021年在柏林工厂开放日上,特斯拉展示了一体化压铸底盘,计划将用2-3个大型压铸件,替换由370个零件组成的整个下车体总成,重量将进一步降低10%,对应续航里程可增加14%。

未来的第三阶段,特斯拉将更进一步,实现前车身一体化、后车身一体化,以及底盘电池包一体化集成,真正实现“搭积木”式生产。

在传统的汽车生产中,主要是冲压焊接工艺,分为冲压、焊装、涂装、总装四个环节。在第一个冲压环节中,冲压车间利用不同的压机,完成车门、左右侧围、机舱盖、前后底板、顶盖、后背门及各种冲压小件的制造。然后第二步是焊接,焊装车间负责将冲压完成的车身围件焊接在一起,完成白车身的制造。

第三步是涂装,又称为油漆车间,对白车身附以各种防腐工艺,并喷涂上漂亮的色漆、清漆,以达到上色和表面防护的作用。最后第四步是总装,将车身上各种零部件及系统安装在车身上组装成一台完整的汽车,并进行点检、路试等一系列测试,最终下线成为合格商品车。

特斯拉在Model Y的制造革命中,直接一体压铸了车身的整个后底板,包含了整车左右侧的后轮罩内板、后纵梁、底板连接板、梁内加强板等零件,才有了我们前面所说的“零件数量从79个减少到2个,焊点由700-800个减少到50个”,Model Y的白车身后部,几乎没有肉眼可见的焊接痕迹,大幅地提升了车身结构的稳定性。

同时,由于生产零部件需要各种模具、机器臂、夹具,组装零部件也需要不同的生产线,因此零部件的大量减少,就显著降低了模具成本和组装成本。一台压铸机虽然很大,但比起传统生产线还是小了很多,占地仅100平方米。

马斯克曾说,采用大型压铸机后,特斯拉工厂的占地面积减少了30%,基础设施成本大幅降低。

除了占地少,一体压铸技术的生产速度也快了很多。大型一体压铸机一次压铸加工的时间仅为80-90秒,一天能生产1000个铸件,而传统工艺冲压焊接成一个部件至少需要两小时。由于应用了新的合金材料,压铸件的表面足够光滑,基本不用再进行机加工,以前平均每个焊装车间需要配备200-300名生产线工人,一体压铸技术因为简化了生产流程,所需的人力能缩减到原来的十分之一。

特斯拉Giga Press压铸一体化部件

不过,要想做到一体压铸,并不是一件容易的事情。因为其型面、截面的变化,以及材料厚度的变化都非常剧烈,相比传统车企量产的单体压铸结构零件来说,不仅仅是用更大的压铸机那么简单,需要系统性创新。

这种技术壁垒主要体现在三个方面,分别是材料、模具、压铸过程控制。

第一个难点就是材料。2015年曾经有这么一条新闻,特斯拉从苹果公司高薪挖了一位铝合金专家Charles Kuehmann,他主要负责Space X和特斯拉的材料工程。当时,特斯拉想研发一种新的铝合金材料。

一体化铸件需要材料创新,需要研发出特殊的免热处理的铝合金。

首先为什么要用铝?因为铝很轻,并且强度、韧性都足够,而电动车基于增加续航的要求,对重量非常敏感。一体化全铝压铸白车身的重量在200-250kg,而同级别钢制车身的重量在350-450kg。例如Model Y的一体压铸后车身仅重66公斤,比尺寸更小的Model 3同样部位轻了10-20公斤,这就增加了续航。

在传统的铝压铸车身件中,为了满足高延伸率保证铆接性能,通常需要进行固溶+时效热处理,但是一体化铸件尺寸更大,进行热处理容易发行形变,因此需要特殊的免热处理铝合金,也就是在不进行热处理的同时,也能保证产品的力学性能。

这就要求这种新材料满足一堆条件:1、有较好的塑型体流变性能,即在压力作用下,铝合金仍具备良好的流动性,便于填充复杂的结构体,减少逐渐内收缩空洞;2、线收缩率更小,且有一定的高温强度,以免铸件产生裂纹和变形, 提高铸件尺寸精度;3、结晶温度范围小,可以减少铸件中收缩孔洞产生的可能性;4、具备更好的高温固态强度,防止模具开模时推出铸件产生变形或破裂;5、在常温下应具有一定的强度,提高压铸件的机械强度和表面硬度;6、与压铸型不发生化学反应,亲和力小,防止粘型和铸件、铸型相互合金化;7、在高温熔融状态下不易吸气、氧化,以便能满足压铸时需长期保温的要求。

看起来是不是挺不容易研发的?所以首先在材料端,例如特斯拉就选择了自研,这是各个铝业公司,或是汽车品牌的独家秘笈。

近年来我国不同企业也都在研发新材料,压铸铝合金如EZCastTM合金、Aural-2、Aural-4、A365和Mercalloy目前被广泛应用于车身结构件以减轻汽车重量。

第二个技术难点是模具。

一体化压铸的锁模力更强,残余的应力会对模具造成损伤。在压铸过程中,模具一直在受到各种力量的拉扯,工作条件十分恶劣。

在前期金属液进入模具型腔时,受型腔内的空间限制,在型腔凹角处就会产生拉伸力。当模具温度受金属液温度的影响逐渐升高,模具受热膨胀,模具表面又产生了压应力。后期铸件脱模后对模具进行冷处理,模具收缩,又产生切向拉应力。

在各个环节中,模具由于承受各种压力,可能会导致出现裂纹,同时离型剂或者其他杂质依附在模具上会产生积碳作用,影响后续产品的良品率,也对模具的使用寿命产生影响,而使用寿命直接关系到综合成本。

除了要耐操,模具本身的设计也更加复杂,需要非常精巧。如果铸件斜度值设计不合理,会引起抽芯,开模后取件时容易造成擦伤,且转角处的圆滑程度等均会导致气孔的产生。压铸件还会因排气不良、铝合金的缩气孔、产品壁厚差过大等原因产生气孔。设计的不良会导致铸件壁厚不均匀,导致裂痕。

第三个难题则是对压铸过程的控制。

整个压铸操作过程中,有数十个参数,涉及到加热温度、模具温度、脱模剂的使用等诸多环节,每个过程均与产品性能和良率息息相关。而由于一体化车身件大,铝液填充模具时间长,时间越长压铸过程中的控制难度就越大。

例如对大型压铸机的驾驭能力,压铸的结构越复杂,对于拔模角、插破角、排气孔、出模方式、收缩方向等结构参数的要求越高。对于液态金属充填型腔速度、流态、压射比压、压射速度等工艺参数的控制越严格。

还有例如模温控制,分析模具的热平衡,合理设计冷却/加热管道,是生产中对模具温度进行有效控制的前提条件,模具的表面温控对一体化压铸件的影响极大,如熔汤前段温度低时,压铸件会产生冷纹。

综上所述,其实一体压铸并不容易,需要各个技术环节的突破。但对于电动车企来说,这又是一个非常重要的趋势。

除了之前所说的优点外,一体压铸还有两个更致命的优点——研发节奏更快和造车精度更高。

电动车相比于传统燃油车,更新迭代的周期大大缩短,自动驾驶、智能座舱等功能都不断在推陈出新,一旦出现爆品需要快速生产推向市场,而一体压铸技术因为简化了大量流程,可将车型开发周期缩短三分之二。

另一方面,由于一体压铸技术将造车精度级别提高至微米级别,而在自动驾驶领域,车辆需要通过激光雷达、毫米波雷达、高清摄像头等高精度测量设备探测和感知路况,这些设备对于偏航角、俯仰角、滚转角的安装精度有着极为苛刻的要求。

传统车身制造工艺的精度,其实较难满足高阶段自动驾驶设备的安装需求。而一体压铸以整体性部件代替冲压和焊接的多个车身围件,可以有效避免大量零件焊接时的误差累计。压铸零件将车身匹配的尺寸链,缩短至两到三环,尺寸链环越少,车身精度的影响因素越少,车身精度的实现和稳定性也越好。加之数控加工技术,甚至可以将整车精度提升至微米级别。

目前,很多电动车企、压铸机设备厂、铝压铸企业都在大力布局一体化压铸。除了特斯拉外,理想、小鹏、蔚来、华为/赛力斯、小米都在布局一体化压铸,已是一个电动车生产的明显趋势。

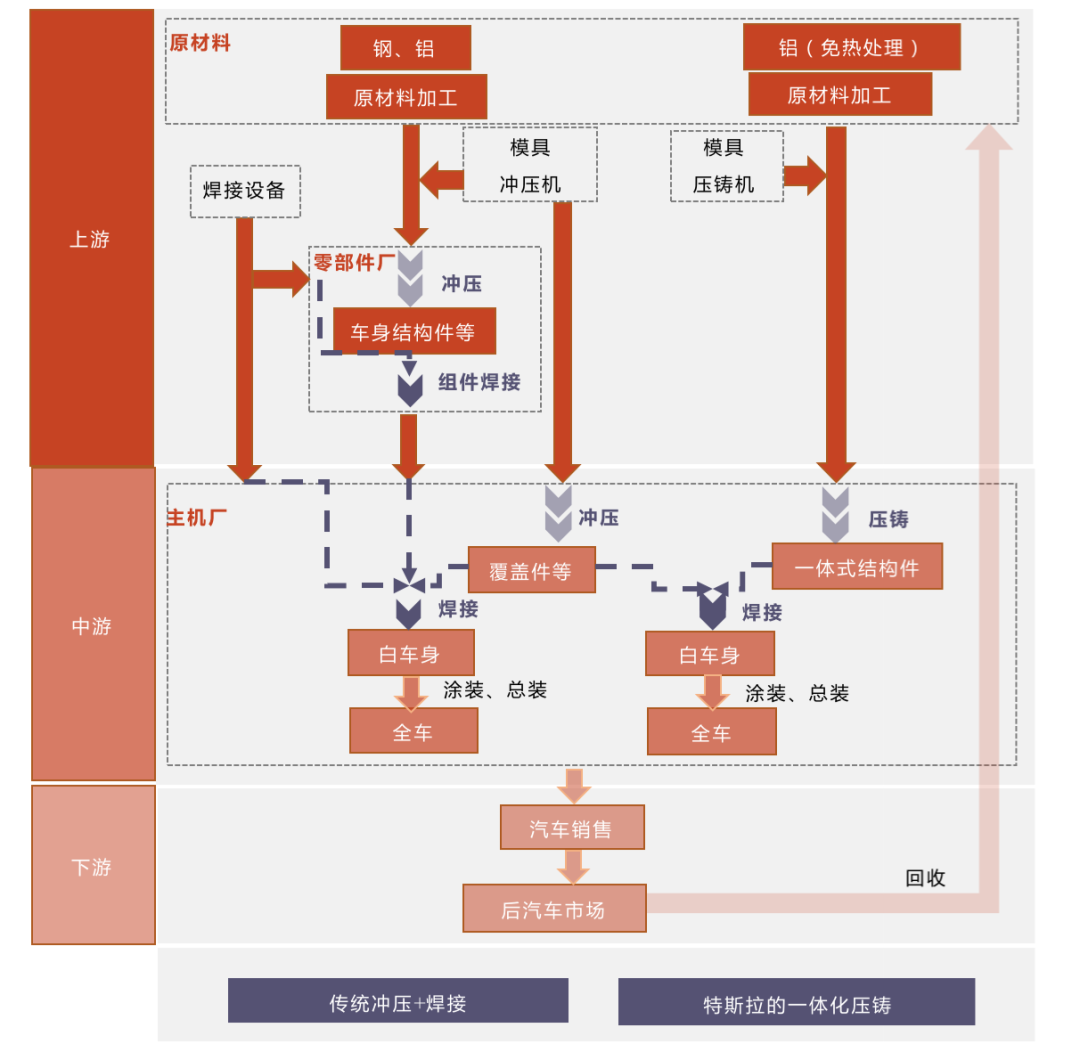

一体化压铸模式与传统“冲压+焊接”模式供应链对比;数据来源:光大证券

滑板底盘和一体化铸造,对应了车的下半身和上半身,都是正在发生的制造革命。

由于电动车的移动部件比燃油车少得多,电池组和电机的性能非常透明且通用,并且未来的电动车品牌甚至可以从第三方购买这些滑板底盘,就像戴尔或联想从英特尔采购处理器一样,未来电动车更需要不一样的产品定义和设计。

这些模块化的组件为车企带来了一张空白的画布,任何形状、任何尺寸、任何功能都能成为可能,来突破界限,创造出与众不同的下一代电动车。

未来,乔布斯创造iPhone的一个理念可能会再次盛行——我要告诉消费者他们想要什么,当他们看到产品时,他们会喜欢它。

未来,动力不再是电动车企角逐的战场,新战场将是设计和产品定义